Para la fabricación de piezas que sean de difícil extracción del molde, debemos elegir moldes de menor dureza, ya que son más flexibles y con una excelente resistencia a la rotura.

Todos nuestros productos disponen de Hoja Técnica (TDS) y Hoja de Seguridad (MSDS). No dude en solicitarlas para más información.

Si bien es cierto que nuestros moldes SILCODISC no tienen fecha de caducidad, siempre aconsejamos su uso en un plazo inferior a 6 meses desde su fabricación.

Para unos óptimos resultados en la fabricación de sus piezas de peltre, le recomendamos el uso de nuestras aleaciones de peltre, que están especialmente diseñadas para fundir piezas de calidad. Consulte nuestra sección de aleaciones de peltre.

Aplicaciones de los moldes para peltre

El peltre no es un material económico, tiene una gran resistencia a elementos como la oxidación o la perdida de brillo. Estas características hacen que sea un material muy popular para la fabricación de piezas en una gran variedad de actividades y aplicaciones.

Los principales sectores que emplean nuestros moldes para peltre son:

- Bisutería

- Wargames y miniaturas

- Adornos para el calzado

- Complementos de moda de calidad y sin exigencias mecánicas

- Artículos de regalo

- Maquetismo

Modo de empleo

Para garantizar un resultado óptimo en la fabricación de piezas mediante fundición de peltre en un molde de silicona, es imprescindible que las manos del operario, las mesas de trabajo y todos los utensilios se mantengan al más alto nivel de limpieza. Además, las piezas originales deben estar libres de cualquier resto de grasa o barniz.

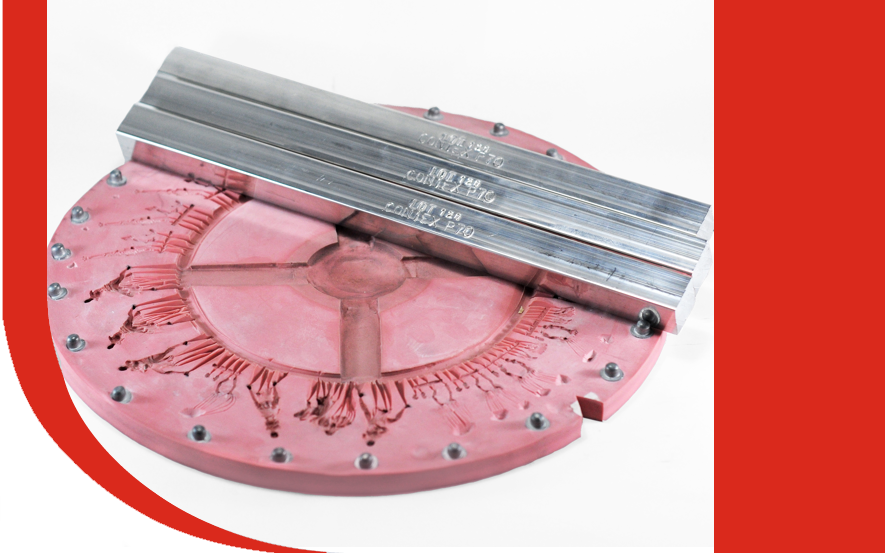

Gracias a la baja viscosidad del molde antes de la vulcanización, las piezas se colocan en el molde de la forma habitual y de manera muy fácil.

Para llevar a cabo la vulcanización del molde se han de tener en cuenta los siguientes parámetros:

- Temperatura: 170 – 180 ºC

- Presión: 10 kgs/cm2 mínimo. Consulte nuestra tabla de presiones

- Tiempo: 5 minutos por cada 2 mm. de espesor del molde

Ejemplo: teniendo en cuenta estos datos, un molde de 10+10 mm. = 20 mm. de grosor, necesitaría 50 minutos de vulcanización a la temperatura indicada.

Para confeccionar el molde de una manera correcta, contamos con todo tipo de accesorios como centradores, desmoldeantes, gubias de diferentes tamaños, silicona de desgarro, barras de teflón y silicona, etc.

Adicionalmente, si tiene dudas sobre el proceso de fabricación de las piezas, tanto a la hora de confeccionar el molde como de realizar el proceso de fundición, o si simplemente quiere mejorar su técnica, Coniex ofrece cursos de fundición centrífuga, que se imparten en nuestras instalaciones.

Nuestro Laboratorio de Aplicaciones está a su disposición para cualquier duda o consulta.